Nowoczesne metody osiowania wałów w przemyśle

Precyzyjne osiowanie wałów to jeden z kluczowych elementów zapewniających bezawaryjne działanie maszyn przemysłowych. Szacuje się, że niewspółosiowość odpowiada za ponad 30% wszystkich uszkodzeń łożysk w przemyśle.

Dlatego profesjonalne osiowanie wałów nie powinno być działaniem okazjonalnym, lecz stałym elementem procedur utrzymania ruchu – szczególnie po każdym serwisie, remoncie, wymianie podzespołów czy rozłączeniu napędu.

Laserowe osiowanie wałów – standard w diagnostyce przemysłowej

Współczesne osiowanie maszyn opiera się głównie na technologii laserowej. Choć pierwsze systemy pojawiły się już w latach 90., ich dynamiczny rozwój nastąpił wraz z integracją cyfrowego przetwarzania sygnału oraz zaawansowanego oprogramowania analitycznego.

Laserowe osiowanie wałów zapewnia:

- wysoką dokładność pomiarową,

- skrócenie czasu przestoju,

- eliminację błędów pomiarowych charakterystycznych dla metod zegarowych,

- automatyczną analizę wyników.

Jak działa system do osiowania maszyn?

Standardowy system do osiowania wałów składa się z dwóch głowic pomiarowych z detektorami, montowanych po obu stronach sprzęgła. Proces przebiega w trzech etapach:

1. Rejestracja danych

System automatycznie odczytuje pozycję wałów w różnych punktach obrotu, analizując ich wzajemne położenie.

2. Analiza niewspółosiowości

Na podstawie zebranych informacji miernik ocenia stan wyosiowania.

3. Korekta ustawienia

Urządzenie wskazuje dokładne wartości przesunięć (w pionie i poziomie), jakie należy wprowadzić, aby uzyskać prawidłowe osiowanie maszyn.

Dzięki temu osiowanie wałów odbywa się szybciej i precyzyjniej niż w przypadku tradycyjnych metod.

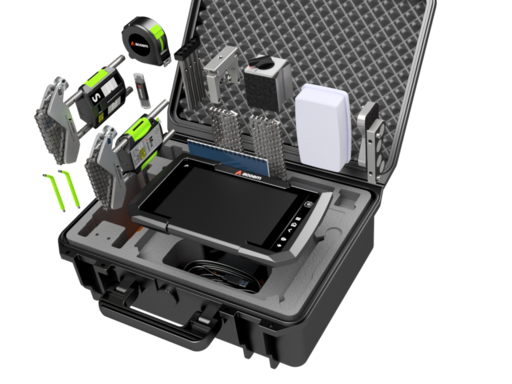

Nowoczesne systemy laserowe – przykład ACOEM AT-300 T

Zaawansowane urządzenia do osiowania maszyn, takie jak ACOEM AT-300 T, umożliwiają kompleksową diagnostykę układów napędowych – zarówno w płaszczyźnie poziomej, jak i pionowej.

Najważniejsze funkcje:

Wizualizacja 3D

Proces osiowania wałów prezentowany jest w formie animacji 3D. Kolorystyka wskazuje stopień dokładności ustawienia, co ułatwia szybkie podjęcie decyzji korekcyjnych.

Wszechstronne osiowanie maszyn

Możliwe jest:

- osiowanie maszyn zesprzęglonych,

- osiowanie po rozłączeniu napędu,

- ustawianie układów z wałem Cardana.

Praca wielopunktowa

System pozwala na jednoczesne ustawianie kilku sprzęgieł w jednej linii technologicznej, co ma kluczowe znaczenie w energetyce, przemyśle ciężkim czy petrochemii.

Raportowanie i dokumentacja z osiowania wałów

Nowoczesne systemy do osiowania maszyn umożliwiają archiwizację danych pomiarowych oraz generowanie profesjonalnych raportów.

Kluczowe parametry w osiowaniu maszyn

Nowoczesne systemy laserowe oferują znacznie więcej niż samo osiowanie wałów. Umożliwiają także pomiary geometrii maszyn i fundamentów:

Prostoliniowość: Kontrola czopów łożyskowych, prowadnic oraz elementów konstrukcyjnych.

Płaskość i równoległość: Weryfikacja fundamentów, kołnierzy oraz płaszczyzn montażowych przed instalacją maszyn.

Geometria maszyn: Precyzyjne ustawianie osi w obrabiarkach CNC, wiertarkach oraz innych maszynach produkcyjnych.

Kątowość i przesunięcie: Kluczowe parametry diagnostyczne przy analizie nieosiowości i planowaniu korekt.

Dlaczego regularne osiowanie maszyn jest tak ważne?

Regularne osiowanie wałów pozwala:

- wydłużyć żywotność łożysk i sprzęgieł,

- zmniejszyć zużycie energii,

- ograniczyć drgania i hałas,

- zminimalizować ryzyko awarii,

- obniżyć koszty utrzymania ruchu.

Profesjonalne osiowanie maszyn to inwestycja w stabilność procesów produkcyjnych i bezpieczeństwo pracy. W dobie rosnących wymagań dotyczących efektywności energetycznej i niezawodności instalacji przemysłowych, precyzyjne osiowanie wałów stanowi fundament nowoczesnego utrzymania ruchu.