Rezonans maszyn i konstrukcji

Czyli jak wykonać BUMP TEST nie wyłączając maszyny, przy wsparciu uśredniania negatywnego…

Wykonując setki pomiarów, w różnych zakładach przemysłowych, nierzadko napotykamy na wysoki poziom drgań, związany ze zjawiskiem rezonansu. To pozornie powszechnie znane zjawisko, wielokrotnie już sprawiło nie lada problem, szczególnie w nowych instalacjach, dopiero co oddanych do ruchu.

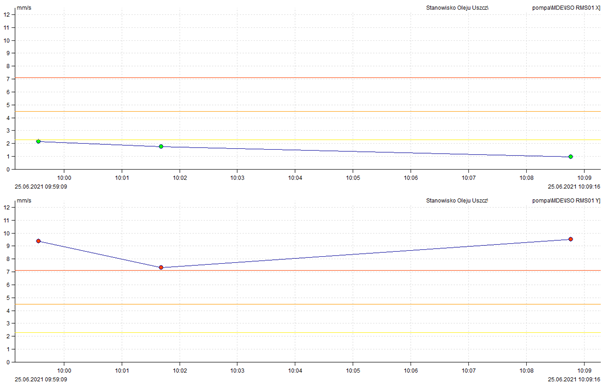

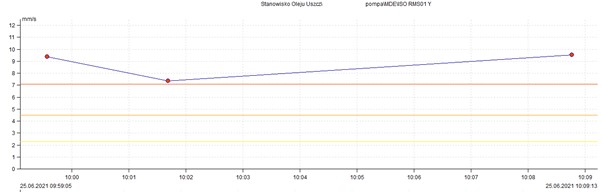

Rysunek 1. Przekroczenia poziomów alarmowych w nowej instalacji pomp oleju uszczelniającego.

Rysunek 1. Przekroczenia poziomów alarmowych w nowej instalacji pomp oleju uszczelniającego.

Realia ekonomiczne rozbudowy parku maszynowego lub modernizacji, często prowadzą do realizacji zadania przez wiele podmiotów, z których każdy odpowiada za część instalacji. Jeden dostawca zapewnia maszynę, inny fundament, ktoś inny instalację rurociągów do pompy, albo kanałów do wentylatora. Nad wszystkim teoretycznie czuwa Wykonawca Generalny, ale w swoim zadaniu inwestycyjnym rzadko kiedy bierze pod uwagę współdziałanie urządzeń i instalacji. Dochodzi do momentu odbiorów nowych instalacji i pojawia się problem. Poziomy drgań znacznie odbiegają od zakładanych, na przykład wg normy ISO 10816 (20816). Rozwija się konflikt przerzucanie odpowiedzialności za taki stan rzeczy:

Dostawca maszyny stwierdza: mam protokół ze stacji prób i moja maszyna mieści się w ustalonych progach, mogę ją powtórnie zamontować na stanowisku testowym i to udowodnić.

Wykonawca fundamentów mówi: Wykonałem ramę zgodnie z projektem. Spawy są skontrolowane, przekroje profili odpowiednie, inspekcja wizualna nie daje podstaw do roszczeń.

Instalator rurociągów na to: Rury wykonane wg projektu, przekroje zgodne, szczelność zachowana, nie ma podstaw do reklamacji.

Generalny Wykonawca kombinuje: Maszyna jest nowa, fundament cały, rurociąg szczelny, drgania pewnie pochodzą z innego źródła.

Klient pozostaje z nie lada problemem. Argumenty wykonawców są nie do podważenia, a on nie może uruchomić instalacji bo praca w podwyższonych poziomach spowoduje utratę gwarancji i uszkodzenie maszyny. I liczy straty…

Winna nierzadko okazuje się jest praca w rezonansie, ponieważ nikt nie wziął pod uwagę mas, sztywności i częstotliwości drgań własnych całego, połączonego układu maszyn i instalacji. Co to oznacza? Każda struktura odznacza się pewną lub pewnymi częstotliwościami rezonansowymi. Pobudzenie takiej struktury spowoduje odpowiedź w postaci „wzmocnienia” pewnych częstotliwości i szybkim wygaszeniu innych. Podobnie jak struna gitary szarpnięta palcami, wyda zawsze dźwięk na danej częstotliwości. Oznacza to nic innego, jak to, że będzie ona drgać ze swoją częstotliwością naturalną. Podobnie jest z każdą strukturą. Gdy ją pobudzimy, na przykład uderzając młotkiem i zmierzymy odpowiedź częstotliwościową, możemy zarejestrować, które częstotliwości są szybko wygaszane, a które mają tendencję do utrzymywania się dłużej. Jest to nic innego, jak test uderzeniowy (z ang. BUMP TEST), który można wykryć przy pomocy dobrego analizatora drgań, jak ADASH A5400 VA-5 Pro lub zestawu Iris M™/MX™ i technologii Motion Amplification®.

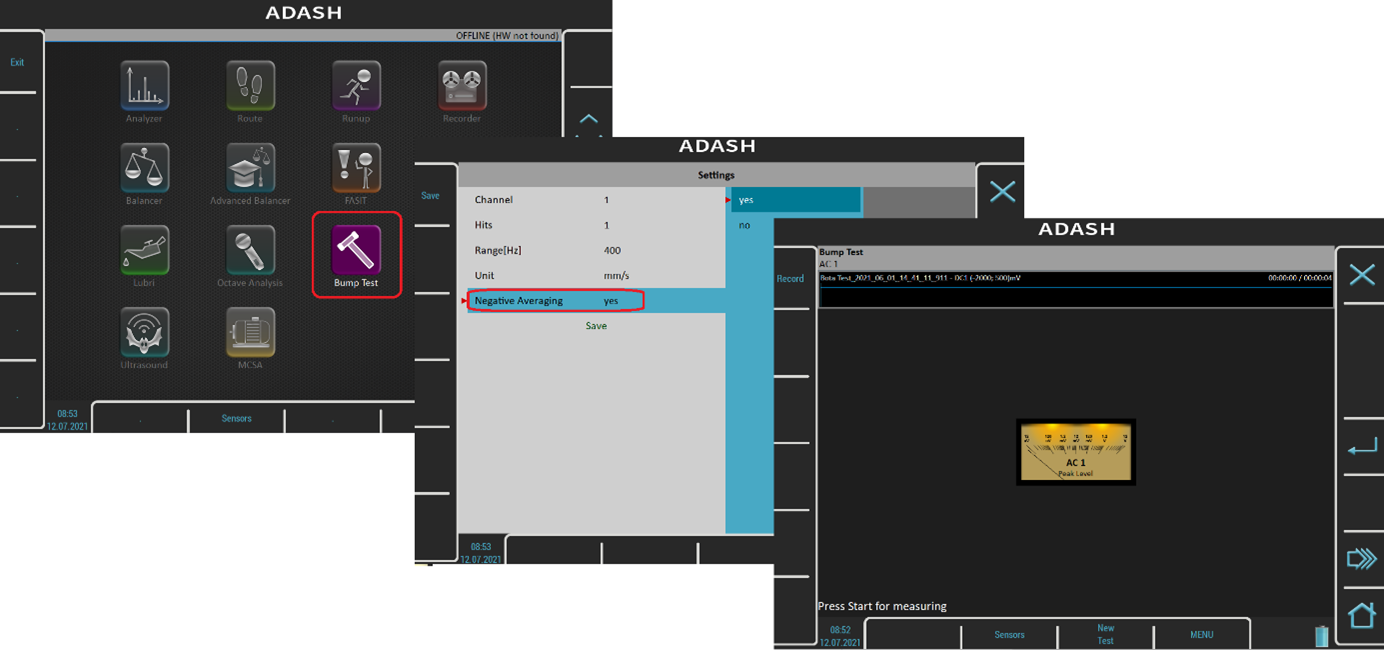

Rysunek 2. Zaawansowany analizator drgań ADASH A5400 VA-5 Pro, z modułem BUMP TEST i uśrednianiem negatywnym.

Rysunek 2. Zaawansowany analizator drgań ADASH A5400 VA-5 Pro, z modułem BUMP TEST i uśrednianiem negatywnym.

Rysunek 3. Zestaw do wizualizacji i pomiarów drgań IRIS M z technologią Motion Amplification®.

Profesjonalne analizatory drgań mają takie możliwości, dzięki specjalnym modułom programowym pozwalają dość sprawnie i szybko wykonać test uderzeniowy oraz dokonać detekcji częstotliwości naturalnych.

Rezonanse charakteryzują się kierunkowością – zazwyczaj sztywność konstrukcji w danym kierunku jest większa lub mniejsza, niż w kierunkach prostopadłych. Jest to kolejna z właściwości, która potwierdza występowanie rezonansów. Dokonując pomiarów drgań w wielu kierunkach i obserwując znaczne różnice w amplitudach, można podejrzewać rezonans. Zamieszczony poniżej wykres trendu wartości skutecznej prędkości drgań we wzajemnie prostopadłych kierunkach X – Y, obrazuje taki przypadek.

Rysunek 4. Pomiary drgań pompy kierunki X Y. Alarmowy poziom drgań w kierunku Y, przy niskich wartościach w kierunku X.

Test uderzeniowy (BUMP TEST)

Test uderzeniowy wykonuje się przykładając do maszyny lub konstrukcji akcelerometr i pobudzając ją na przykład uderzeniem młotka, gdy maszyna jest zatrzymana. Celem jest zdiagnozowanie częstotliwości naturalnych, a nie tych pochodzących od pracy maszyny, związanych z: niewyważeniem wirnika, niewspółosiowością, luzami, czy innymi niesprawnościami. Ale co zrobić, gdy maszyny nie można zatrzymać, a konieczne jest wykonanie testu uderzeniowego? Z pomocą przychodzi funkcja UŚREDNIANIA NEGATYWNEGO.

Rysunek 5. Test uderzeniowy (BUMP TEST) z uśrednianiem negatywnym (NEGATIVE AVERAGING).

Polega to na dokonaniu pomiaru wstępnego pracującej maszyny i „nauczenie” analizatora zachowania układu, podczas pracy. Zarejestrowany w ten sposób poziom widma częstotliwości drgań, przyjmowany jest następnie jako poziom odniesienia i teraz można wykonać test uderzeniowy, podczas pracy maszyny, dokładnie tak samo, jak gdyby była zatrzymana. Dzięki uśrednianiu negatywnemu dokonujemy właściwej detekcji częstotliwości naturalnych.

Gdy dokonamy pomiarów widma drgań pracy maszyny i porównamy je z widmem z testu uderzeniowego, szybko ustalimy, czy częstotliwości od pracy nie są zbyt zbliżone do częstotliwości naturalnych. Przyjmuje się, że bezpieczny margines to +/- 20 % między częstotliwością naturalną, a pochodzącą od pracy maszyny.

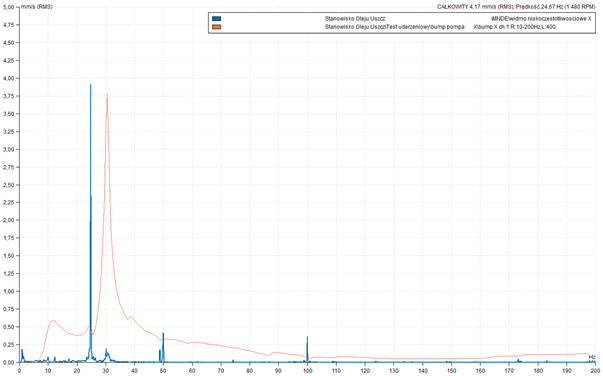

Rysunek 6. Nałożone widmo pracy pompy (niebieski) i wynik testu uderzeniowego (czerwony) w kierunku X.

Rysunek obrazuje przypadek akceptowalny, gdzie częstotliwość naturalna, wykryta w teście uderzeniowym BUMP TEST około 30 Hz, oddalona jest od częstotliwości pracy maszyny, około 25 Hz, o 5 Hz, co stanowi więcej niż 20% marginesu.

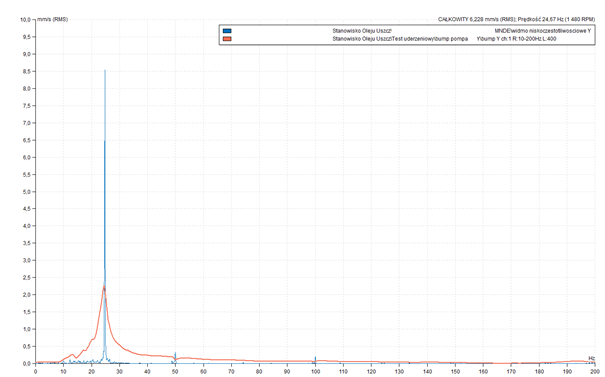

Rysunek 7. Nałożone widmo pracy pompy (niebieski) i wynik testu uderzeniowego (czerwony) w kierunku Y – praca w rezonansie.

Rysunek obrazuje niemal idealne pokrycie częstotliwości rezonansowej (czerwony wykres), z częstotliwością pracy pompy (niebieski wykres). Brak wymaganego marginesu 20% i praca w rezonansie. Konieczne są działania korekcyjne, ponieważ długotrwała praca w rezonansie doprowadzi do pęknięć zmęczeniowych i awarii maszyn wirnikowych, instalacji rurociągowej, a może nawet konstrukcji.

Ustaliliśmy zatem, że pompa pracuje w rezonansie, w kierunku Y i co teraz?

Należy zmienić prędkość obrotową maszyny (jeśli jest to możliwe) lub zmienić częstotliwość naturalną układu. Są na to 2 sposoby:

- Zmiana masy, przy czym zwiększenie masy obniża częstotliwość naturalną. Podobnie, jak w gitarze, grubsza struna zagra niższym dźwiękiem.

- Zmiana sztywności, przy czym usztywnienie układu poprzez dodatkowe zakotwienia, kształtowniki itp., spawy, podnosi częstotliwość naturalną. Zgodnie z zasadą, że bardziej naprężona struna, gra wyższym dźwiękiem.

I tu pojawia się pokusa „porządnego” usztywnienia układu. Należy tylko pamiętać, aby nie spowodować przesunięcia częstotliwości naturalnej, w kierunku innych, pojawiających się w instalacji częstotliwości, na przykład od innej maszyny, zamontowanej na wspólnej ramie.

Podsumowanie

Przed wykonaniem modernizacji warto skonsultować zmiany z projektantem układu, a po wykonaniu modernizacji zawsze warto wykonać pomiary kontrolne i upewnić, się że działania wykonano zgodnie w planem i przyniosły oczekiwany skutek. Można to wykonać za pomocą klasycznego analizatora drgań lub dokonać wizualizacji za pomocą zestawu Iris M.

Istnieją jeszcze inne metody wykrywania rezonansów za pomocą pomiarów drgań, zapraszamy do śledzenia naszego cyklu publikacji, gdzie zostaną one opisane szerzej.

Jeśli podejrzewasz problem rezonansowy i nie potrafisz go zdiagnozować, inżynierowie VIMS chętnie pomogą, wykonując zaawansowane pomiary, zarówno analizatorem drgań jak i wizualizując problem za pomocą technologii Motion Amplification®.

Zapraszamy do kontaktu: info@vims.pl